2.4. Soldadura

|

| Imagen 56. Wikipedia. creative Commons. |

Como curiosidad aquí tienes un vídeo interesante sobre la soldadura bajo el agua.

La soldadura puede realizarse:

- a tope, en la que los dos extremos que se pretenden soldar están situados en el mismo plano. Cuando se suelda a tope, el cordón debe ser continuo a todo lo largo de la unión y con completa penetración. En uniones de fuerza el cordón de soldadura debe realizarse por ambas caras. Es la posición más usual y recomendable.

- a solape, realizando el cordón a lo largo de dos juntas solapadas. Se le llama también soldadura con recubrimiento.

|

|

El material de aportación debe tener una temperatura de fusión inferior a la de las piezas a soldar e incluso en algunas ocasiones hay que aportar una presión junto con el calor para que se realice la soldadura.

Habitualmente se emplea también un producto llamado borax con el que se impregnan las superficies a soldar. Éste cumple la doble función de actuar como desoxidante de las zonas donde se aplica y como fundente, es decir, reduciendo la temperatura de fusión.

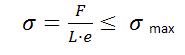

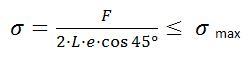

La tensión que soportan los cordones de soldadura se calculan con las ecuaciones:

| Soldadura a tope: |

|

| Soldadura a solape: |

|

Donde:

- F es la fuerza de tracción ejercida

- L es la anchura del cordón de soldadura

- e es el espesor de las chapas

- σadm la tensión máxima admisible del material

A continuación vamos a conocer los distintos tipos de soldaduras.

|

| Imagen 59. Wikimedia. Creative Commons. |

SOLDADURA BLANDA

|

|

| Imagen 60. Wikimedia. Creative Commons. | Imagen 61. Wikimedia. Creative Commons. |

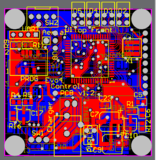

El método para realizar una soldadura blanda, cuando se debe montar un circuito impreso, consiste en:

-

Introducir la patilla del componente por el orificio de la placa y sujetarlo evitando que se mueva durante el proceso.

Imagen 62. Isftic. Creative Commons.

- Situar la punta del soldador, previamente calentado, justo en el lugar donde se desea soldar, haciendo contacto entre la patilla del componente y la pista de la placa.

- Cuando han adquirido la temperatura adecuada, se aplica la cantidad de estaño precisa para formar una especie de cono en el punto a soldar sin retirar la punta del soldador.

- Se mantiene esta posición unos instantes para que el estaño se distribuya uniformemente por el punto de soldadura y se retira la punta del soldador.

- Se mantiene el conjunto inmóvil unos segundos hasta que solidifique el estaño. No hay que soplar porque disminuye la resistencia mecánica de la soldadura.

- Con unas tenacillas se corta el sobrante de la patilla que sobresale de la soldadura, procurando que el punto de soldadura quede estético.

|

| Imagen 63. Wikipedia. Creative Commons. |

|

|

Imagen 64. Mediateca. Creative Commons. |

El enfriamiento es más lento que con el arco eléctrico, lo que provoca mayores tensiones residuales y distorsión de soldadura.

Un proceso similar, el oxicorte, se emplea para cortar metales.

La llama producida en el soplete oxiacetilénico presenta varias zonas:

La llama producida en el soplete oxiacetilénico presenta varias zonas:

- Zona de mezcla, donde se mezclan ambos gases.

- Dardo, se calienta la mezcla hasta la temperatura de inflamación, pero todavía no ha ardido es de un color verdoso.

- Zona de inflamación, se produce una elevación muy brusca de temperatura.

- Zona de temperatura máxima, es la que se emplea durante la soldadura.

- Penacho, es la zona exterior de la llama, donde se produce la segunda fase de la combustión.

En el siguiente vídeo tienes una muestra de cómo se realiza la soldadura oxiacetilénica.

SOLDADURA POR ARCO

|

| Imagen 65. Wikipedia. Creative Commons. |

El proceso consiste en provocar la fusión de las piezas a unir debido al calor producido por un arco eléctrico (alcanza una temperatura de unos 3500ºC). Los bordes fundidos de las piezas se mezclan íntimamente con el material de aportación (que se desprende de un electrodo), dando lugar, al enfriarse, a una unión homogénea y resistente.

Se deben fijar las piezas a soldar a una mesa de trabajo de material refractario, inmovilizándolas durante el proceso.

SOLDADURA POR RESISTENCIA

Se puede diferenciar varios tipos de soldadura por resistencia:

- Soldadura por puntos

- Soldadura por costura

- Soldadura TIG

- Soldadura aluminotérmica

SOLDADURA POR PUNTOS

Se utiliza para soldar chapas de metal solapadas, de hasta 5 mm de espesor.

Se utiliza para soldar chapas de metal solapadas, de hasta 5 mm de espesor.

Dos electrodos aprietan las chapas de metal y se hace pasar una corriente, de elevado valor, a su través, lo que proporciona el calor suficiente para fundir el material.

Presenta indiscutibles ventajas:

- uso eficiente de la energía

- escasa deformación de las piezas

- elevados ritmos de producción,

- fácil automatización

- no necesita material de aportación y

- aunque la fuerza en la unión es inferior que con otros métodos de soldadura, está especialmente indicada en la industria del automóvil.

Un coche actual lleva varios miles de puntos de soldadura ejecutados por robots soldadores.

|

|

| Imagen 66. Wikipedia. Creative Commons. |

Imagen 67. Wikipedia. Creative Commons. |

SOLDADURA POR COSTURA

SOLDADURA POR COSTURA

Los electrodos tienen forma de rueda y van girando, describiendo una trayectoria por la zona a soldar y haciendo posible costuras de soldadura largas y continuas.

Antes se usaba en la fabricación de latas de bebidas, ahora sus usos son más reducidos.

SOLDADURA TIG (Tungsten Inert Gas)

|

| Imagen 68. Mediateca. Creative Commons. |

Hay constancia histórica de que hace más de 2000 años en China, ya se realizaban soldaduras heterogéneas.

El historiar romano Plinio hace referencia a la soldadura con estaño, como método habitual empleado por los orfebres, para fabricar adornos con metales preciosos.

Durante el siglo XV se empezó a emplear el borax como fundente en los procesos de soldadura.

En esta página tienes información detallada y al mismo tiempo sencilla de los distintos tipos de soldadura.

La fusión de los materiales por medio de calor.

| |

La fusión de los materiales por el efecto Joule.

| |

La fusión de los materiales por medio de reacciones exotérmicas.

| |

TIG

| |

Aluminotérmica

| |

Oxiacetilénica

| |

Por puntos y por costura.

| |

Por puntos y por arco.

| |

Sólo por puntos.

| |

El acetileno.

| |

El acetileno y el oxígeno.

| |

No utiliza material de aportación.

| |

Como material de aportación.

| |

Para desengrasar los elementos a soldar.

| |

Para desoxidar los elementos a soldar.

| |