1.2. Afino del acero

- Por un lado contiene impurezas de elementos como azufre o silicio.

- Por otro lado contiene un porcentaje demasiado alto de carbono y por último todavía arrastra restos de óxidos de hierro.

Todas estas sustancias hacen que las propiedades del producto no sean las deseables. Es necesario pues tratar este hierro, el proceso por el que esto se lleva a cabo se llama colado.

Colado:

Proceso por el que se eliminan las impuerzas y se reduce la cantidad de carbono presente en el arrabio para transformarlo en un acero apto para la actividad industrial. Las impurezas eliminadas generan una escoria.

Acero:

Aleación de hierro y carbono en la que el porcentaje de carbono no supera el 2%.

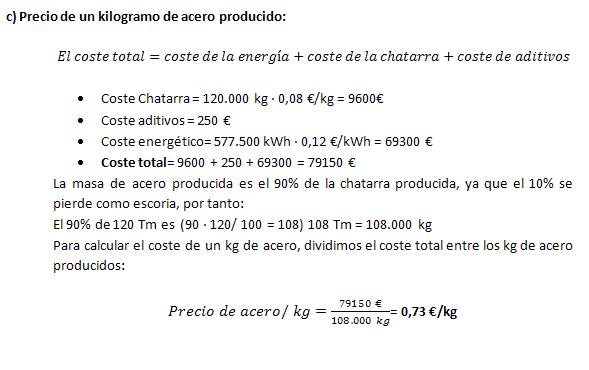

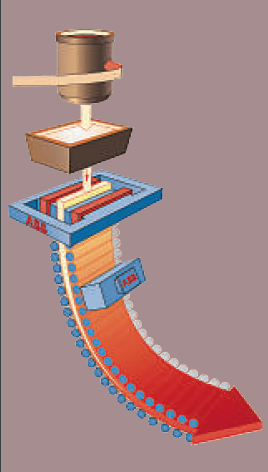

CONVERTIDOR LD u Horno de afino de oxígeno básico.

Este sistema está formado por en una olla de acero recubierta en su

interior con material refractario en la que se deposita el arrabio a

tratar. A través de una lanza situada en la parte superior se inyecta

oxígeno al recipiente. Debido a las altas temperaturas de trabajo, la

lanza se enfría continuamente a través de serpentines de agua

interiores para evitar que se funda. La carga y la descarga de la olla

se hacen por la parte superior por lo que la olla está montada en ejes

rotatorios que permiten su volcado.

|

| Imagen 9. monografias.com. Copyright |

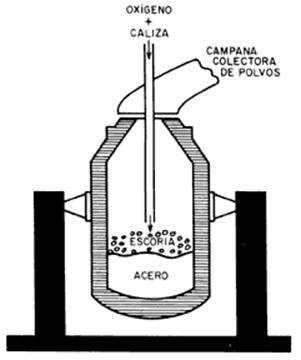

Cuando el horno se ha cargado de arrabio procedente del torpedo y con chatarra seleccionada se coloca en posición vertical, se hace descender en su interior la lanza de oxígeno hasta unos 2 m por encima de la carga. A continuación se inyectan en el horno gran cantidad de oxígeno a elevada presión. El oxígeno reacciona con el carbono y otros elementos no deseados e inicia una reacción que quema con rapidez las impurezas del arrabio produciendo una escoria. Esta, al tener menor densidad, se sitúa en la parte superficial.

Normalmente el chorro de oxígeno contiene polvo de piedra caliza que sirve para eliminar impurezas, entre las que destaca el fósforo.

Terminado el proceso se inclina el horno para extraer la escoria, quedando abajo el acero afinado.

Una vez obtenido el acero afinado, se le pueden añadir los elementos que formarán las distintas ferroaleaciones, o bien hacerlo más tarde cuando el acero afinado sea vertido en la cuchara. El proceso tarda unos 50 minutos, y estos sistema están dimensionados para poder producir unas 275 toneladas de acero por hornada.

Una de las grandes ventajas que desde un principio se observó en estos convertidores fue su capacidad para aceptar hasta un 20% de "chatarra junto con la carga de arrabio líquido.

|

| Imagen 10. Fuente propia |

Cada hornada produce en torno a 100Tm y el proceso tarda en torno a una hora.

Los hornos eléctricos se emplean para producir acero inoxidable y aceros aleados de extraordinaria calidad que deben ser fabricados según especificaciones muy exigentes. El afinado se produce en una cámara hermética, donde los parámetros que intervienen en el proceso son controlados rigurosamente con dispositivos automáticos. En las primeras fases de este proceso de refinado se inyecta oxígeno de alta pureza a través de una lanza, lo que aumenta la temperatura del horno y disminuye el tiempo necesario para producir el acero. La cantidad de oxígeno inyectada se puede regular con precisión, lo que evita oxidaciones no deseadas.

La carga es chatarra seleccionada, porque su contenido en aleaciones afecta a la composición del acero afinado. También se añaden otros materiales, como pequeñas cantidades de mineral de hierro y fundente, para contribuir a eliminar el carbono y otras impurezas. Los elementos adicionales para la aleación se introducen con la carga o después, cuando se vierte a la cuchara el acero afinado.

Si el precio de la chatarra es de 0,08 €/kg, se produce el 10% de escoria y el precio de la energía eléctrica es de 0,12€/kWh. Con estos datos calcula:

b) Energía eléctrica consumida en cada hornada.

c) Precio del kg de acero producido si los elementos añadidos para las ferroaleaciones presentan un coste de 250 €, y en cada hornada se producen unas pérdidas del 10% en escoria de la chatarra empleada.

|

| Imagen 11. monografias. copyright |

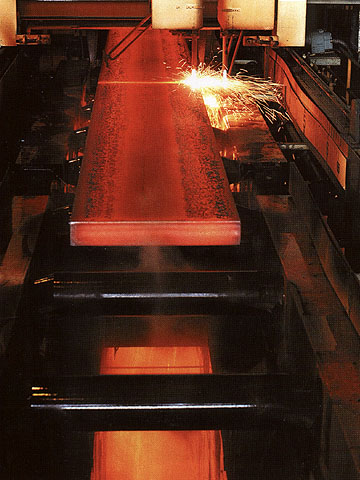

Colada convencional

|

|

| Imagen 12. Portalelectricos. Copyright |

Imagen 13. Monografías. Copyright |